A busca contínua por soluções “verdes”

Sustentabilidade tem sido a grande tendência do mundo e apostar em temas desta área será ter sucesso garantido, seja em novas tecnologias de produtos, processos e novos negócios. A evolução e aceleração para tornarem as metas ambientais tangíveis estão ocorrendo de forma progressiva e intensa, praticamente presencia-se ações em todos os lugares; impossível ficar apático ao assunto.

Sustentabilidade tem sido a grande tendência do mundo e apostar em temas desta área será ter sucesso garantido, seja em novas tecnologias de produtos, processos e novos negócios. A evolução e aceleração para tornarem as metas ambientais tangíveis estão ocorrendo de forma progressiva e intensa, praticamente presencia-se ações em todos os lugares; impossível ficar apático ao assunto.

Pensando em agrupar pontos básicos de importância ao meio, sigo contextualizando o assunto em vários pontos de vista, principalmente no campo automotivo em referência ao emprego de materiais e componentes.

No sentido de seguir com este debate, levanto o principal dilema em pauta, ou seja, a principal resposta da pergunta que deve acelerar o caminho irreversível para aplicação de materiais sustentáveis seria se “alguma empresa” aceitaria pagar mais para ter um produto sustentável. Até pouco tempo atrás, acreditava-se que tornar um produto sustentável deveria ser uma obrigação das empresas e absorver estes custos seria inevitável, porém diante do grau de dificuldade para acelerar o processo, muitas discussões estão orbitando neste conceito e a questão custo e investimento já faz parte das contrapartidas financeiras aceitáveis, mas até quanto é o “threshold” que vai limitar a aceleração destas metas.

Focando em materiais, sabe-se que as rotas de fabricação de ferrosos são repletas de oportunidades e produzir materiais com caráter verde requer muito “know how” e investimento, e consequentemente, adicionar um custo sobre seu processo e produto será inevitável. Por exemplo: fala-se muito em aço verde e, diga-se de passagem, já existe esta designação e produto, porém a sua viabilização é tão complexa tecnologicamente e apostar neste caminho é uma loteria e um risco, sem contar o investimento.

Diante de um cenário totalmente novo em nosso meio e ainda com um caráter ideológico, relato que estamos quase prontos para aceitar estes custos em um primeiro momento, mas certamente, em uma pequena proporção. Inevitavelmente, como diz o provérbio, “no pain, no gain” parece ser a única opção mais favorável.

Mirando diretamente nas usinas de aço, o uso do carvão mineral (coque) é o grande vilão na emissão de CO2, e usar hidrogênio, gás natural e aumentar o índice de reciclados no processo têm se tornado uma grande equação para as usinas. A situação é tão desafiadora; que, imagina-se um único Alto Forno, o qual produz milhões de toneladas de ferro gusa por ano, ter sua rota de produção alterada. A produção de um alto forno é tão importante ao país que poderíamos dizer que ela impacta o produto interno bruto em termos de participação.

Certamente, a transição no emprego destes produtos (H2, gás, sucata) no processo de obtenção do ferro-gusa será gradativa e lenta até chegar na aciaria para a geração do aço final.

Pois bem, as usinas conhecem bem a sua missão e passam a considerar esta questão como parte da estratégia; porém, como e quando são os grandes desafios. Temos a certeza que todos em futuro “muito longe” atingirão a eficiência que queremos; mas, a questão é urgente e precisa-se de tração, este é o grande desafio de todos: “como e quando? ”.

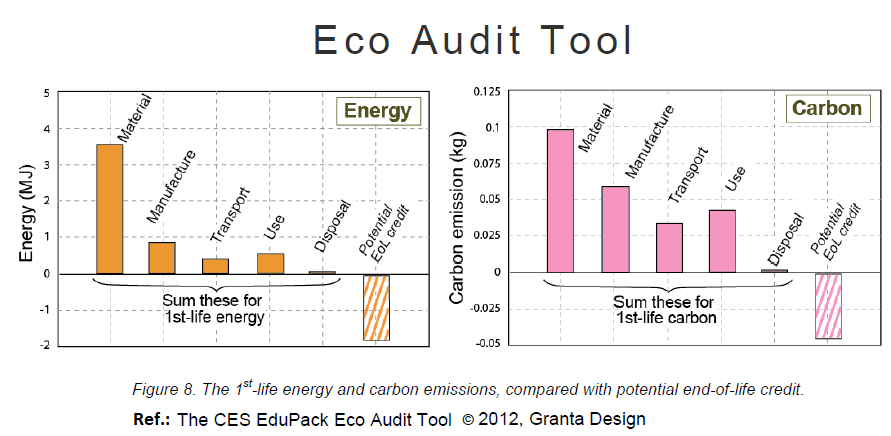

Avançado mais na raiz do problema, sabe-se que materiais e produtos sustentáveis é apenas uma parte da discussão da temática ambiental, muito existe e conhecer como quantificar a situação é parte importante da questão. Dentre as formas de quantificação, existe a avaliação pelo sistema Eco-audit, ferramenta que avalia a emissão de CO2 e o consumo de energia no ciclo do produto e de uma forma ampla integra a cadeia do seu ciclo de vida.

(https://www.ansys.com/products/materials/granta-edupack)

A avaliação completa do impacto ambiental para um determinado produto é composta pelas seguintes variáveis: o fator do material no componente, a manufaturabilidade, o uso em campo, as variáveis logísticas “supplier chain”, e ao final, o equacionamento e retorno por reciclabilidade no final de vida (End of life-EoL) ou o indesejado “disposal”.

Cada etapa tem um peso no resultado final do impacto ambiental e conhecer os itens de maiores criticidades é fundamental para uma ação imediata.

Avançando no equacionamento da questão, entende-se que especificar um material com menor dano ambiental já é uma tarefa difícil; porém, pretende-se selecionar o fornecedor com melhor desempenho ambiental. A manufaturabilidade da peça e do veículo final está sob controle das áreas de processo e escolher caminhos mais limpos é uma tarefa a ser prosseguida, sejam eles nas operações in-house, sistema de montagem, pintura e despachos.

O cálculo da etapa operação logística é simples, conhecer o tipo de veículo de transporte, tipo combustível ou propulsão e as variáveis de trajetos e localidades são facilmente equacionados. Neste sentido, ter fornecedores próximos, evitar viagens longas e complexas são fatores fundamentais.

A variável uso do veículo tem um peso e importância fundamental, e é neste campo que as alternativas eletrificadas (VEH) ganham de longe aos de combustão (internal combustion engine-ICE). Motorização alimentadas apenas com baterias e se possível, ainda ter uma recarga de energia por meios “limpos” são as melhores situações.

Até este momento, apenas avaliamos a geração de CO2 e consumo de energia na auditoria ambiental; a última etapa do Eco-audit é um contraponto ao estudo, isto é, o ciclo final de vida (EoL), composto pelo descomissionamento e reciclabilidade do produto, entra como crédito na equação e melhora o resultado final do dano ao meio ambiente. Nesta parte, conhecer materiais com melhores potenciais de retorno e facilidade no descomissionamento são pontos de maiores interesses. Na maioria das vezes, esta etapa não é contabilizada e nem existente e o final de vida por “disposal” gera a emissão de CO2 e consumo de energia, ou seja, trata-se como rejeito, destruição, queima e outras etapas “sujas” ao meio.

Nota-se até aqui, que a integração das cinco variáveis anteriores demonstra o impacto ambiental de cada produto e por isto, abordar diretamente o(s) item(s) com maior potencial e participação na geração de CO2 ou consumo de energia é fundamental para obter melhores resultados, sejam eles contidos no material, na manufatura, logística, no uso e “disposal” e na geração de créditos no ciclo final de vida do componente / produto.

Por outro lado, pensando em créditos ambientais, fica mais fácil lidar com esta questão de geração de CO2 e consumo de energia, porque a princípio, não precisa-se necessariamente usar um processo mais verde diretamente na etapa de fabricação do aço dentro do forno (por exemplo); isto é, se a operação da usina torna-se mais verde desde um simples processo logístico até o consumo de itens preferencialmente mais sustentável, ela gerará créditos ambientais e transferir este créditos para o produto final aço é uma forma inteligente de atacar o problema indiretamente. E neste caso, resumo com um “negócio ambiental” e não um “produto ambiental”; porém, para a compra deste aço mais “verde” será acrescida um custo proveniente dos créditos ambientais gerados na operação da usina; trata-se de transferência de créditos para o produto final.

O desenvolvimento de um novo veículo e as etapas de sua comercialização detém a maior parte das variáveis desta situação ambiental; os melhores caminhos de aplicar materiais e processos sustentáveis a partir da escolha da especificação e melhor rota de produção estão na mão do engenheiro de materiais, juntamente com o engenheiro de produto. Para exemplificar um caso comum de componente veicular, cito o braço de controle da suspensão (alumínio, aço ou ferro fundido), que pode ser feito pelos processos de forjamento, fundição ou estampado-soldado. Todos anteriores já com aplicação em veículos; mas a questão remete no dilema: “em qual rota escolher? ”. Certamente, a decisão muitas vezes busca experiências anteriores em produtos conhecidos, tecnologias já estabelecidas e influências de fornecedores estratégicos na visão da empresa; porém, sendo pragmáticos e evoluirmos nesta discussão, pensa-se em projetos novos onde a engenheiro decidiria pela melhor rota ambiental para o produto.

A construção de uma peça fundida segue uma série de etapas, desde a compra das matérias primas, insumos, processos e equipamentos de fundição, tratamentos térmicos e usinagens; a decisão pelo maior uso de materiais reciclados ao processo está na mão dos sistemistas (Tiers), em vista dos limites especificados nas normas de desenho produto.

Interessante, mas os provenientes de forjamento também têm etapas similares; porém, ainda depende da compra do aço de uma usina de produtos longos, o qual, neste caso, remete aos processos da aciaria da matéria-prima, onde a decisão do uso de reciclados está dentro da própria usina.

Já na linha de estampados-soldados, as etapas são bem diferenciadas pelo caráter de uso de chapas de aço provenientes de uma rota de fabricação da usina de produtos planos, as relacionadas a metalurgia básica do Alto-Forno com emprego do carvão mineral; os processos de estampagens, tipo e equipamentos de soldagem, materiais de adição e usinagem também são etapas de interesse na avaliação ambiental.

Diante de tantas variáveis, a maioria dos engenheiros de materiais não consegue avaliar comparativamente a rota de processo mais “verde”. Certamente, esta situação não é o que a maioria dos leitores gostariam de ouvir, e relato por experiência que é a realidade do setor. O tema “materiais sustentáveis” é tão novo que estamos apenas iniciando um conceito pouco explorado até recentemente, que deve ser um dos “drives” de conhecimento do engenheiro do futuro. Quantificar emissão de CO2 e consumo de energia para cada componente e integrá-los em uma matriz no produto serão atividades necessárias.

Para cada peça, existem opções de processos no campo de veículos e porque não escolher os mais limpos e exigir propostas de fornecedores focando as rotas mais verdes; sejam elas, na compra de matérias primas, equipamentos que consomem menos energia, tratamentos térmicos mais limpos ou até sua eliminação e ou troca por alternativas mais viáveis.

Como ação de curto-médio prazo, precisaremos exigir dos produtores e sistemistas o relatório ambiental nos Escopos 1, 2 e 3 (GHG, Protocol, Greenhouse Gas Control) na contratação de um novo produto; exemplo das auditorias de empresas na área, como a “Ecovadis” (https://ecovadis.com/), que classifica a sustentabilidade empresarial e assim, decidirmos nas melhores opções para o veículo. Não será uma etapa fácil; mas, necessária para evoluirmos em busca das melhorias ambientais em veículos sustentáveis, mesmo que muitos fornecedores tratarem o tema como confidencial, por acreditarem que estes dados são fundamentais para sigilo do negócio.

Nestes últimos anos, estamos assistindo uma avalanche de ideias e estratégias intensificando este campo em progressão logarítmica,muitas delas no campo de eventos públicos e outros estratégicos de governo, como o recente ocorrido entre o governo Americano (World Economic Forum)e o Brasileiro com as grandes empresas do setores de aço e alumínio, onde o foco principal foi alavancar as propostas pela injeção de recursos não reembolsável (First Movers Coalition, 9-11 October 2023, São Paulo, Brazil).

Foto: First Movers Coalition, 9-11 October 2023, São Paulo, Brazil

Concluindo, diferentemente do ano anterior; hoje, eu já aposto que muita coisa será possível atingir em um curto espaço de tempo. Incrível, mas já está acontecendo!