Dentre todos os processos de usinagem por abrasão, a retificação centerless, sem dúvida, se destaca como a mais complexa, a que maior atenção demanda, no domínio dos fenômenos dinâmicos, que resultam na precisão dimensional/geométrica das peças retificadas, assim como, na produtividade e capabilidade máquina/processo.

Do ponto de vista de ordem de importância na fabricação, podemos dizer que o processo de retificação, é o primeiro na escala, visto que na maioria das vezes, ele encerra o processo de fabricação, determinando assim, o resultado dos trabalhos quanto à precisão dimensional/geométrica e qualidade superficial das peças retificadas. Também é ele, que representa o maior percentual dos custos totais na fabricação, sendo então de suma importância, a determinação de um processo econômico e com índice de capabilidade (Cp e Cpk) próximo de 1,63.

Nesse nosso primeiro WP, iremos abordar, o que chamamos de “ponto de equilíbrio”, na obtenção da qualidade geométrica das peças retificadas em centerless, ou seja, a circularidade e a cilindricidade, em especial, quando falamos em tolerâncias 1 µm.

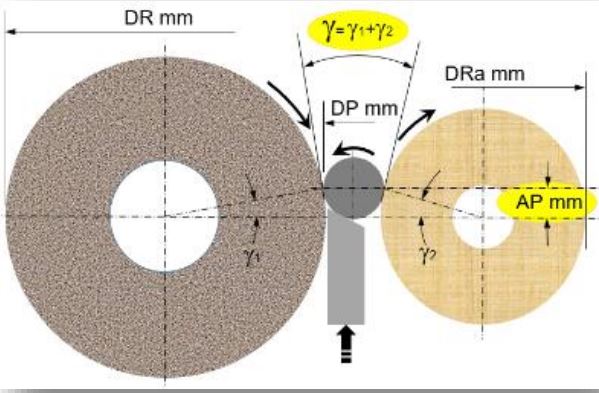

Exatamente! … esse nosso “ponto de equilíbrio” é a altura do centro da peça (AP dada em mm), em relação aos centros dos rebolos de corte e arraste.

E como isso funciona?

Figura 2 – Altura da Peça – AP

Como podemos notar, esse é o único processo de retificação cilíndrica, onde a peça não gira contra o rebolo de corte, mas sim em sentido concordante, ou seja, temos o rebolo de arraste, cuja função é fazer a peça girar nesse sentido e, exatamente na velocidade (m/min) que o mesmo desenvolve.

É interessante lembrar, que o rebolo de arraste, por trabalhar como um redutor, faz com que a peça gire “freiada”, não permitindo que a mesma, seja arrastada pelo rebolo de corte, o que seria um desastre.

Mas voltando ao “ponto de equilíbrio”, notem que a altura da peça acima da linha de centro dos rebolos, gera um ângulo (γ gamma), o qual chamamos ângulo de tangente e, que é responsável pela estabilidade da peça entre os rebolos, ou seja, a peça precisa girar “presa”, enquanto está sendo retificada, para não ser “expulsa” pelo rebolo de arraste, mas também, não poderá ser “pressionada” na superfície da régua de apôio pelo rebolo de corte, pois nessa ocorrência, fatalmente teremos os desvios na circularidade e a piora no acabamento dessa peça, motivado pelo atrito e o desgaste da régua de apôio, e que também dará origem à já famosa canaleta.

Muito se tem discutido a respeito dessa canaleta, mas será mesmo, que é positivo a peça “gerar” o seu caminho, pelo desgaste da régua? Muitos acham que sim, mas nós afirmamos com convicção e conhecimento de causa:

Diga não à canaleta e sim à régua de apôio espelhada, que será o assunto que trataremos no próximo WP.

Precisamos determinar então, um ângulo de tangente ideal, que possa permitir uma boa remoção de material, com o mínimo de pressão de corte na retificação. Esse ângulo de tangente, está compreendido entre 7° e 8°.

Infelizmente, posso afirmar que a maioria das retificadoras centerless, não possuem um sistema eficiente e confiável, para o ajuste preciso desse importantíssimo parâmetro, exigindo de cada preparador da máquina, uma dose aumentada de paciência e perseverança, na busca por meio de tentativas, do ajuste “ideal” para essa altura! E pior, essa opção sempre será de um ajuste de altura para menos, baseado no receio e/ou no histórico de alguma ocorrência de expulsão da peça, pelo rebolo de arraste, o que também poderá ocasionar um acidente grave.

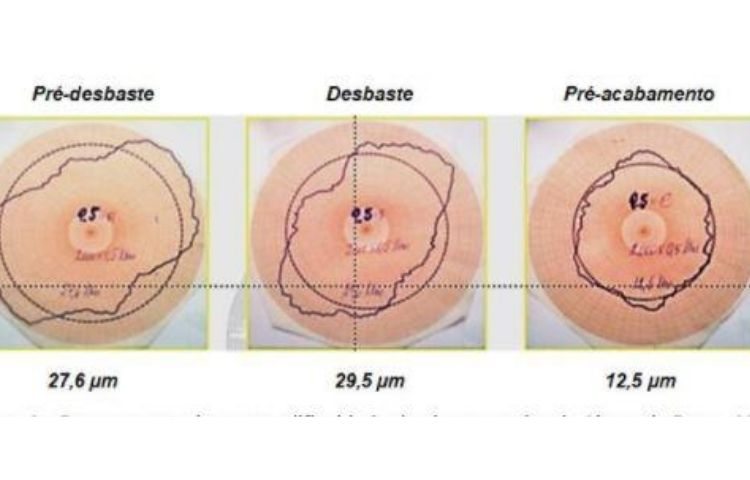

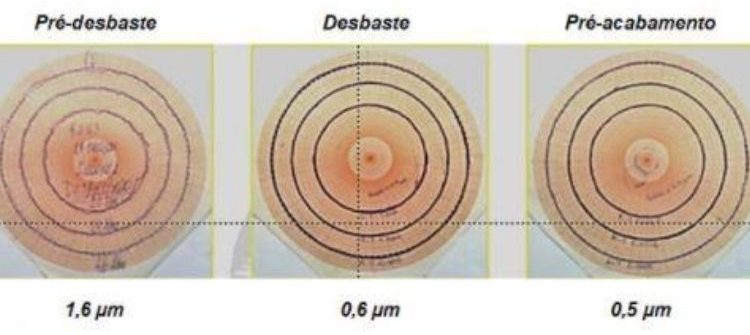

Como especialista nessa área, com um rol de mais de 4.500 treinandos, em mais de 100 empresas no Brasil e no exterior, me incomodei muito com os aspectos de segurança nos processos de retificação, em especial a centerless, que comporta rebolos pesados e de grande porte e, finalmente, acabei por desenvolver alguns dispositivos para essa operação, e dentre esses, um sistema mecânico/manual, para o ajuste rápido e preciso para a Altura da Peça, que além de promover a confiabilidade desse ajuste, permite que essa operação se realize com toda segurança e com a menor pressão de corte possível, durante a retificação, proporcionando resultados surpreendentes, como mostra os gráficos comparativos, da circularidade, figuras 4 e 5, em um processo de retificação de pino de biela figura 3 em centerless de passagem, com 3 máquinas interligadas, sendo: pré-desbaste / desbaste / pré-acabamento.

O acabamento seria dado em uma quarta máquina, com exigência de rugosidade Ra 0,05 µm e circularidade / cilindricidade 1,5 µm. Há que se notar, era necessário se dar várias passadas, até se conseguir o resultado desejado.

Figura 3 – Pino de Biela

Figura 4 – Processo anterior com a dificuldade do ajuste preciso da Altura da Peça – AP

Figura 4 – Processo anterior com a dificuldade do ajuste preciso da Altura da Peça – AP

Figura 5 – Processo otimizado com parâmetros e ajuste preciso da Altura da Peça – AP

CenterAlt-7G é a denominação de nosso altímetro, cujo lançamento se daria na FEIMEC 2020, mas que infelizmente não ocorreu, em função da Covid 19, mas tão logo seja possível, estaremos apresentando esse equipamento em nossos cursos, a todos os usuários de retificação centerless.

Autor: Angelo Valdir Lanza (Consultor Especialista)