O Centro Automotivo Südwestfalen GmbH (acs) de Attendorn e o Instituto Fraunhofer deTecnologia a Laser ILT de Aachen, ambos da Alemanha, criaram uma nova aplicação para deposição aditiva a laser em um projeto denominado LAVAL. O foco está na validação de um processo que pode ser usado para reforçar localmente chapas de aço e de alumínio com a ajuda de solda por deposição de material a laser (LMD – Laser Material Deposition). Estudos básicos mostraram um aumento quase três vezes maior na capacidade de carga – com ganho de peso mínimo.

Em 2017, o Fraunhofer ILT de Aachen, com parceiros da indústria e da pesquisa, iniciou um projeto agora concluído com sucesso para “Fabricação eficiente de componentes de chapa metálica adaptados para carga com zonas de reforço flexíveis aplicadas de maneira aditiva por laser”. Com foco em estudos básicos sobre a combinação da conformação clássica de chapas

metálicas com revestimento aditivo a laser.

“Com a ajuda da manufatura aditiva, reforçamos os componentes de chapa metálica localmente antes e depois da conformação da chapa”, explica Rebar Hama-Saleh, cientista do Fraunhofer ILT. Duas aplicações – uma peça de tração e uma tampa de um conversor hidráulico – já demonstraram o enorme potencial desse processo híbrido em laboratório. Espessando localmente a chapa com o mesmo tipo de material, a capacidade de carga da peça de tração pode ser aumentada em 264%.

Construção leve repensada graças ao reforço direcionado de chapas metálicas

O chamado remendo aumenta o peso total em apenas 4,3%. Simulações e validações confirmam a viabilidade. Existe, portanto, uma nova forma de construção leve, porque a chapa agora pode ser dimensionada muito mais fina. Os remendos são usados apenas em locais onde é necessário reforço – por exemplo, porque uma rosca deve ser cortada ali. Isso também permite que o comportamento acústico NVH (Noise, Vibration, Harshness) da chapa seja otimizado de maneira precisa.

Adaptação individual a diferentes aplicações

O processo, portanto, oferece-se como uma alternativa, por exemplo, para solda ou colagem de remendos, que servem como um meio eficaz para a distribuição da espessura da chapa ajustada à carga. Hama-Saleh diz: “Em contraste com os processos convencionais, com a manufatura aditiva, podemos aplicar remendos tridimensionais onde estiver o pico de carga”.

A deposição a laser à base de pó pode aplicar reforços camada por camada com a mais altaflexibilidade geométrica, que pode ser adaptada individualmente em seu formato. Os estudos também mostraram que a ligação total do material e a variedade de materiais garantem a máxima adesão. »Também é possível ajustar individualmente a qualidade da superfície e usar materiais de reforço de um tipo diferente, por exemplo para combater a corrosão «, diz HamaSaleh. “O processo pode ser usado particularmente para produzir pequenas séries, por exemplo na construção de carrocerias, sem necessitar de ferramentas adicionais caras”.

Com a conclusão do projeto está se procurando agora parceiros industriais com necessidades específicas na área de construção leve com chapa metálica, para os quais as soluções devem ser desenvolvidas em conjunto.

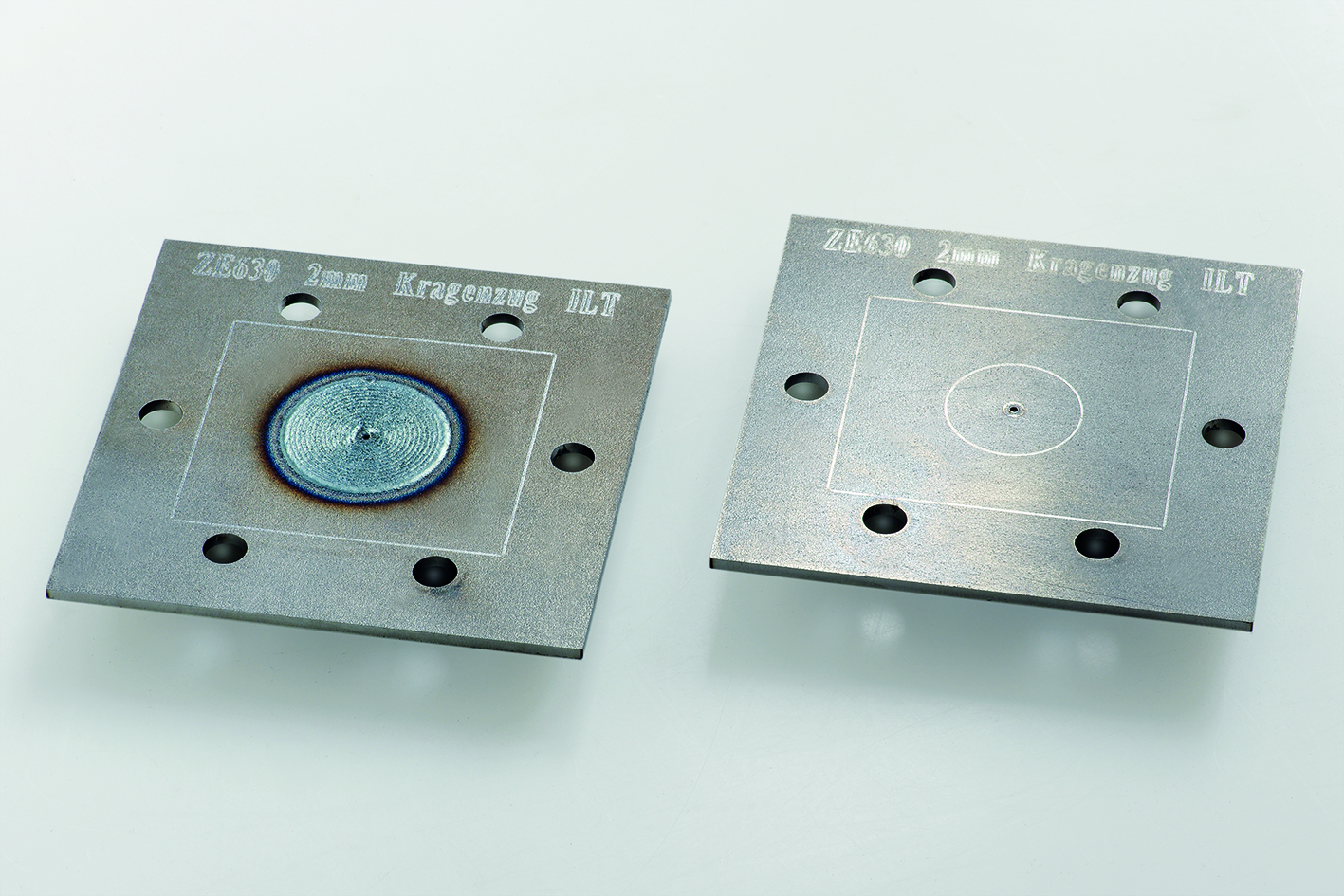

Foto em destaque – Com a solda por deposição de material a laser podem ser aplicados reforços com a mais alta flexibilidade geométrica – aqui são mostrados uma amostra de peça de tração reforçada com remendos de aço (à esquerda) e uma amostra não reforçada (à direita).

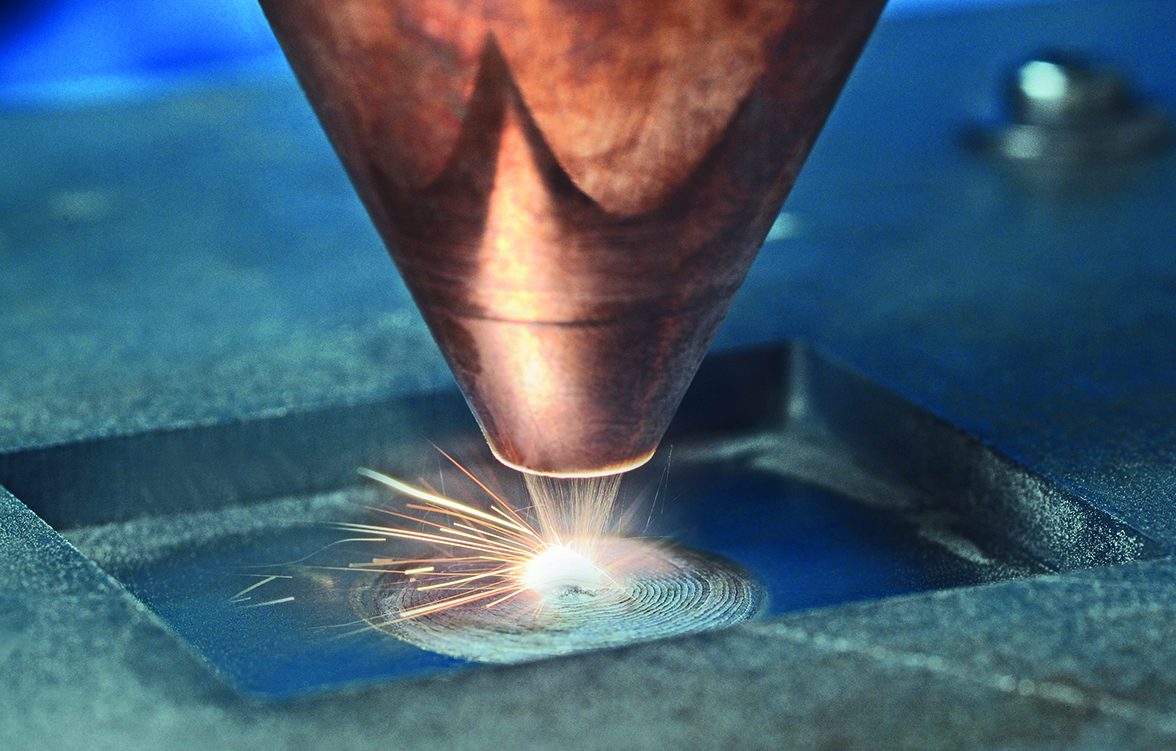

Foto à direita – O projeto LAVAL visa desenvolver o revestimento a laser em uma tecnologia de processo confiável que pode ser empregada para reforçar localmente os produtos semiacabados em chapa metálica.

Fonte: ©Fraunhofer ILT, Aachen, Alemanha.