Wallace (Jack) Titus – AFC-Holcroft; Toledo, Ohio, EUA

A cementação endotérmica a gás e a têmpera líquida estarão conosco por provavelmente mais 50 anos, pelo menos. Por quê? Porque, pelo dinheiro, simplesmente não há outro processo de endurecimento de camada que possa elevar as propriedades de uma ampla gama de ligas ferrosas.

A oxidação intergranular (IGO – Intergranular Oxidation) pode ser um subproduto da cementação a gás / atmosfera. A IGO é realmente o flagelo da endo cementação, como alguns acreditam, ou a IGO realmente importa no final?

Cementação Gasosa

Historicamente, quando a reação de gás de água entrou em nosso entendimento depois que o gás endotérmico se tornou o principal agente de cementação, o vapor de água pelo ponto de orvalho foi o principal mensurável porque os analisadores de infravermelho ainda tinham que ser inventados. Principalmente como complementos para a sonda de oxigênio, analisadores infravermelhos de CO2 – com seus gases de calibração zero e span – deslocaram o ponto de orvalho e ainda podem ser encontrados em operação hoje. As sondas de oxigênio (in situ ou externas) se tornaram a principal estratégia de controle, principalmente porque elas fornecem um método de calibração fácil e quase à prova de falhas – análise de estoque de calços – o antigo modo de espera.

Podemos controlar o carbono da superfície em + 0,05%, os perfis de carbono da camada até 0,125 mm e a dureza do núcleo dentro dos padrões do bloco de calibração “C” da Rockwell. Permanecendo em segundo plano, no entanto, o fenômeno chamado IGO é visto como incontrolável e prejudicará as engrenagens e outros produtos para o fracasso prematuro. Mas será mesmo?

IGO: No Começo

Desde que foi descoberta, provavelmente com a introdução da metalografia óptica há mais de 70 anos, a IGO (Fig. 1) rapidamente se tornou uma possível explicação para todos os tipos de falhas de produto. As organizações envolvidas principalmente em aplicações de engrenagens estão especialmente focadas em estabelecer limites para a profundidade da IGO, como os padrões ou diretrizes delineados no item 16.1 da norma AGMA (American Gear Manufacturers Association – Associação Americana dos Fabricantes de Engrenagens) 923 – B05. A profundidade da IGO é caracterizada de acordo com as classes de engrenagem 1, 2 e 3 relativas ao ECD (Effective Case Depth – Profundidade Efetiva da Camada) e também com a existência e distribuição de carboneto de ferro (Fe3C). A raiz do dente da engrenagem, especificamente 60 graus a partir do ponto médio da raiz, geralmente sustenta o maior esforço de flexão. Como resultado, tornou-se o alvo das especificações da IGO, principalmente porque é muito caro para a retífica de precisão (entre outras complicações). A face do dente, que deve sobreviver às forças de deslizamento e compressão, é rotineiramente moída na maioria das aplicações de acionamento. Esta operação de retificação remove qualquer IGO.

A eliminação da IGO não é necessariamente a principal razão para a retificação facial, que restabelece o perfil do dente após a têmpera, porque as engrenagens só podem funcionar adequadamente quando a carga é distribuída uniformemente sobre a área de contato com o dente. Com ou sem a presença de IGO e independentemente do processamento (LPC – Low Pressure Carburizing, Cementação a Baixa Pressão, ou Endotérmico), engrenagens de todos os tamanhos são submetidas a shot peening para introduzir tensões de compressão na camada endurecida do perfil do dente. Mesmo a têmpera a gás de alta pressão (HPGQ – High Pressure Gas Quenching) pode deixar tensões de tração na camada cementada que têm um impacto negativo no desempenho da engrenagem. O shot peening por apenas alguns minutos pode aumentar os níveis de tensão residual de compressão para pelo menos 700-800 MPa (101.500-116.000 psi).

Poço e Retortas vs. Fornos Câmara

A proliferação de turbinas eólicas concentrou nova atenção na IGO, devido aos enormes esforços encontrados por essas imensas caixas de transmissão posicionadas no topo de torres de até 100 metros de altura. Por que fornos de poço? Porque não havia outra alternativa para a cementação de engrenagens grandes e, também, para qualquer peça grande.

A qualidade do forno poço somente era argumento de propaganda de marketing? A AFC-Holcroft planejou um experimento para comparar três classes de aços comuns e sua reação a três ambientes diferentes de fornos de endo-gás. Após essa primeira investigação, um grito de socorro foi recebido de um fabricante de transmissões in house que lutava para reduzir a IGO em seu forno empurrador de quatro zonas e uma única carreira.

IGO, Material e a Atmosfera Endo

Tem sido relatado que a química do aço tem um efeito direto no desenvolvimento de IGOs. Para provar essa alegação, expusemos 8620, 9310 e 20MnCr5 à idênticas atmosferas de cementação. Além disso, para investigar o efeito da concentração de CO (moxóxido de carbono) na IGO, também alteramos a atmosfera. Em todas as situações, nos preocupamos apenas com a profundidade da camada de IGO. O manganês, o cromo e o silício têm sido associados à contribuição para a formação da IGO. O manganês é considerado o mais influente, uma vez que está presente em todos os aços em quantidades bastante significativas, mas variáveis. O silício e o cromo também variam, mas podem não estar presentes. O silício pode existir como um elemento traço quando não indicado explicitamente.

É bastante aceito que uma porção do manganês existente no limite do grão esteja presente devido à difusão no estado sólido da matriz circundante, esgotando desse modo a temperabilidade dessa área imediata em torno da IGO e exacerbando o seu efeito. Este fenômeno pode ser minimizado por um resfriamento de alta velocidade. Para garantir uma composição exata da atmosfera para os testes, os gases engarrafados pré-misturados foram utilizados com as seguintes composições:

- 18,3% de CO, 39% de H2, 40% de N2, 0,2% de CO2

- 14,3% CO, 54% H2, 32% N2, 0,2% CO2; Adicionado metano para controlar o potencial de carbono (CP – Carbon Potential ); CP computado com analisador de três gases.

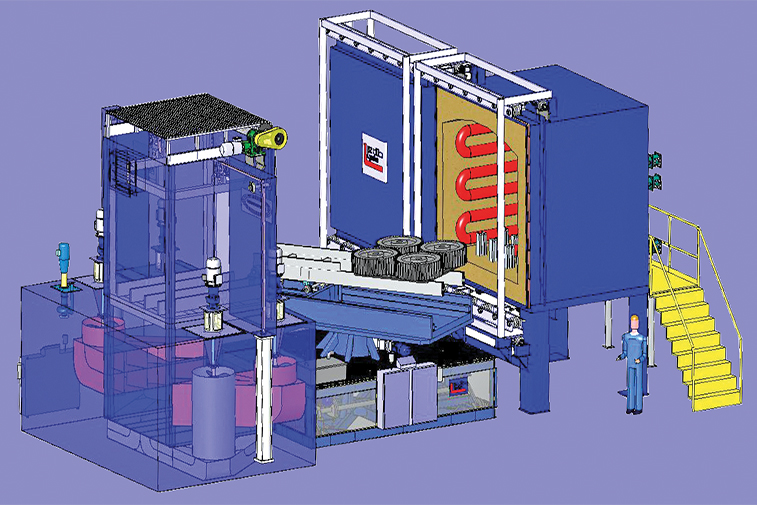

A Fig. 2 mostra a montagem de teste, que consistia de um forno tubular de Inox 330 de 2 polegadas de diâmetro, aquecido eletricamente, com um aparelho de mistura de gás.

Procedimento de Teste do IGO

O seguinte procedimento foi usado para testar o IGO:

- Aquecer o tubo a 926°C; purgar o tubo com a mistura de endo-gás selecionada; Inserir três amostras de aço; ajustar o CP e cementar por tempo selecionado; despejar as amostras para têmpera em óleo; remover amostras, cortar, montar, polir e lêr a profundidade da IGO não detectada.

A Tabela 1 divide a relação entre ambiente, mistura de gases, temperatura, tempo e profundidade da IGO. Também indicado para comparação é o IGO obtido em um forno de carga por batelada UBQ Universal Batch Quench Furnace (Forno Câmara Universal de Têmpera) de processamento de engrenagens 18 CrNiMo 7-6 cementadas por 38 horas a 940°C.

Para investigar o efeito do ambiente do forno na IGO, a extremidade de entrada de gás do tubo de inox 330 (Fig. 3, interna) foi deixada vazia para simular um forno poço de retorta preenchido com tijolo refratário isolante (IFB – Insulated FireBrick) para um forno revestido de tijolos e fibra cerâmica para uma zona quente revestida de fibra. Em cada caso, o nível de CO foi alterado, assim como a temperatura, tempo de cementação e CP. O efeito na IGO pode ser claramente visto, especialmente com a maior liga, 9310. Pode-se concluir, pelo menos a partir desta investigação limitada, que o IFB e a fibra cerâmica não têm efeito prejudicial da atmosfera endo e do desenvolvimento da IGO. A maior CP, no entanto, tende a diminuir a IGO mais significativamente no 9310, e tem pouco ou nenhum impacto em 8620 ou 20MnCr5.

Reduzir o tempo de cementação está de acordo com outras investigações, afirmando que menos tempo significa menos IGO. Aumentar drasticamente a temperatura em 66°C aprofunda um pouco a IGO, mas não em uma quantidade exagerada ou proporcional. Parece que a IGO se forma rapidamente no início e depois a taxa de aumento diminui.

Um Problema do Mundo Real

Uma empresa experimentava um excesso de IGO (24µ) em engrenagens de 20MnCr5 ao cementá-lo a 926°C em um forno empurrador de uma pista aquecido a gás e revestido de tijolo. As especificações foram:

- Dureza superficial: 58-63 HRC; IGO (GBO) máxima: 20µ max; ECD: 0,95-1,4 mm (diâmetro do passo); austenita retida: <30%; sem carboneto de rede; tamanho do grão: índice ISO 7.

- O forno de quatro zonas e três bandejas por zona operava em conjunto de nitrogênio / metanol para uma mistura endo-equivalente modificada e ciclo de empurrador no forno de 55 minutos com um pré-aquecimento de ar de 371°C. As zonas foram configuradas da seguinte forma:

- Zona 1, aquecer a 926°C, 2,75 horas; Zona 2, cementação a 926°C, 1,16% de CP, 2,75 horas; Zona 3, cementação a 900°C, 0,95% de CP, 2,75 horas; Zona 4, difusão a 860°C, CP a 0,85%, 2,75 horas; Temperar em óleo a 71°C; CP foi verificado por análise de combustão de calços.

Reações Atmosféricas

A única fonte de oxigênio livre na atmosfera endo deve ser a dissociação do CO em contato com a superfície do aço. O carbono se difunde no aço e o oxigênio é liberado. O CO2 pode se formar através da reação inversa com o carbono na superfície do aço (reações de descarbonetação / equilíbrio). Além disso, o CO2 pode se formar ao reagir com oxigênio livre e carbono residual (fuligem). Além disso, o oxigênio livre pode formar vapor de água com hidrogênio.

Um esforço foi então feito para reduzir o tempo livre de oxigênio existente na atmosfera, maximizando o uso de gás enriquecedor (gás natural) e eliminando a necessidade de adicionar ar para controlar a CP no início do processo. Embora um pouco de ar tenha sido adicionado na zona quatro, já estava atrasado no processo e saiu rapidamente através da descarga do efluente do vestíbulo. As reações de gás na atmosfera endo mudavam continuamente à medida que os queimadores dos tubos radiantes eram ligados / desligados.

O carbono da superfície da carga ficava cada vez mais rico, o que altera a demanda de carbono, e o loop CP via controle liga / desliga adicionava gás natural. Porque as reações mudavam constantemente, o CP pode ser controlado para valores médios muito precisos em cargas muito complexas e densas. Essas reações não podem ser alteradas, mas o tempo que os gases estão em contato com as partes pode. O aumento da temperatura tem dois efeitos benéficos. Ele pode reduzir a IGO limitando a exposição do aço ao endo gás e pode aumentar a produção. Aumentar a temperatura de cementação para 954°C reduziu o tempo de empurrador de 55 minutos (11 horas no forno) para 37 minutos (7,4 horas no forno) – um aumento de produção de 148%. O IGO é reduzido de 24µ para 16µ enquanto ainda mantém todas as especificações acima mencionadas incluindo o tamanho do grão (Tabelas 2a e b).

Conclusão

Finalmente, maior atenção foi dada ao controle do CP; uma têmpera mais eficaz, eliminando o NMTP; controle químico de aço; manganês de baixo nível; carbono da superfície próximo ao eutetóide; redução do tempo de cementação através de maior temperatura de cementação; e shot peening pode essencialmente eliminar os efeitos negativos da IGO.

Para mais informações: Contate Jack Titus at AFC-Holcroft, 49610 Pontiac Trail, Wixom, MI 48393; tel: 248-668-4040; fax: 249-668-5571; e-mail: jtitus@afc-holcroft.com; web: www.afc-holcroft.com.