Jack Cahn – Deep Cryogenics International; Nova Scotia, Canadá

Processos criogênicos, aplicados a componentes metálicos empregados na indústria naval e de óleo e gás, proporcionam aumentos significativos de suas resistências ao atrito e à corrosão. Isto significa que é possível obter um aumento bastante considerável na vida útil dos materiais tratados, bem como uma redução dos custos para sua manutenção. Em outras palavras, proporcionará uma redução considerável dos custos de capital. Apesar do processo já ser utilizado desde a segunda guerra mundial, só recentemente o TCP teve sua tecnologia desenvolvida, como complemento a tratamentos térmicos previamente realizados.

Este artigo exporá os benefícios do TCP, por que esta tecnologia ficou à margem por tanto tempo e onde poderá ser utilizada pelas indústrias ligadas aos setores marítimo e de “óleo e gás”.

O Problema

Aumentar o limite de resistência e de escoamento de cabos e elementos de fixação, de aço-carbono, mas sem aumentar sua rigidez (dureza) é um desafio, para quem realiza tratamentos térmicos em peças e componentes destinados às indústrias naval, eólica e de “óleo e gás”. Parafusos, tubos ascensores e umbilicais submarinos, utilizados em “árvores de natal”, “BOPs”, plataformas offshore e amarras estão constantemente expostos à corrosão e ao atrito da água salgada.

Embora esses itens falhem com frequência, principalmente devido a apertos realizados com força superior à especificada pela engenharia durante a montagem e, também, a defeitos de fabricação dos componentes, a baixa resistência mecânica e fenômenos decorrentes da corrosão sob tensão (fragilização por hidrogênio) são, por muitas vezes, a causa raiz dos problemas [1].

A maneira mais utilizada para aumentar o limite de resistência de qualquer componente de aço-carbono é aumentar-se a dureza, por meio de um processo de austenitização, têmpera e revenido. Durezas mais altas são benéficas para peças de aço carbono que trabalhem a temperaturas mais altas do que a água do mar pois, nestas condições, quando ocorre a fratura, ela normalmente se desenvolve de uma maneira dúctil.

No mar, porém, onde as temperaturas são mais baixas, os aços apresentam baixa tenacidade e, portanto, sua ruptura ocorrerá no modo frágil. Logo, aumentar a dureza de um componente de aço, para aumentar sua vida útil em águas profundas, é contraproducente.

Substituir o aço por ligas mais exóticas ajuda, mas o preço mais alto e sua cadeia de suprimentos limitada, representam sérias barreiras econômicas. O aço-carbono é mais barato e amplamente disponível no mercado. Surge, porém um problema: – aço permite a difusão de hidrogênio ao longo dos contornos dos grãos, fragilizando-o e, portanto, não poderia atender aos requisitos de vida útil prolongada e de alta performance em ambientes submarinos. Mas existe uma solução.

A Solução – Tratamento Criogênico Profundo (TCP)

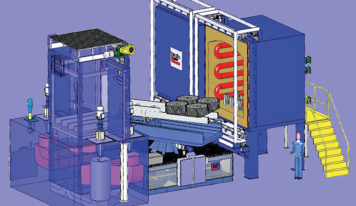

O tratamento criogênico profundo (TCP) na sigla em inglês (DCT – Deep Cryogenic Treatment), é um processo que pode aumentar, de 20 a 70%, a resistência à corrosão, ao desgaste, à fadiga e à fratura, para vários tipos de metais. Transformações metalográficas, que ocorrem após a manutenção do aço por tempos prolongados, à temperatura de -190°C, num ambiente constituído por gás nitrogênio (Fig. 1), contribuem para a obtenção de melhorias mecânicas significativas.

Considerando-se apenas os materiais ferrosos, o que ocorre é a transformação da austenita retida em martensita, e, ainda, uma precipitação irreversível de carbonetos primários e secundários minúsculos, (do tipo η), nos grãos originais. Deve-se ressaltar, porém que, até o momento, mesmo com o auxílio de técnicas metalográficas avançadas, como a microscopia eletrônica de varredura (SEM), a microscopia eletrônica de transmissão (TEM), a nano-caracterização e outras, as razões que poderiam justificar, plenamente, a obtenção das características obtidas pelos processos criogênicos profundos, ainda não são plenamente conhecidas.

- Ensaios destrutivos e não destrutivos, realizados conforme as normas ASTM demonstram que o TCP:

- Aumenta de 10 a 20% os limites de resistência e de escoamento dos aços-carbono e dos aços para rolamentos (Fig. 2);

- Reduz de 20 a 60% o efeito da corrosão em aços de alto carbono (Figs. 3 e 4);

- Reduz em, pelo menos 30%, o efeito de desgaste nos aços de baixo e de alto carbono (Figs. 5 e 6).

As aplicações industriais do TCP estendem-se pelas indústrias de “óleo e gás”, naval, turbinas e por quase todos os componentes utilizados em veículos automotivos, veículos elétricos, energia eólica, energia das marés, etc. Ele representa o maior desafio já enfrentado por quaisquer componentes já fabricados, prolongando sua vida útil.

Como é Realizado o TCP

Colocam-se as peças dentro de um tanque, especialmente projetado. A seguir, elas são lentamente resfriadas, desde a temperatura ambiente até alcançarem -190˚C e lá permanecem, sob uma atmosfera seca, por 18 a 60 horas. São então lentamente deixadas aquecer, até alcançarem, novamente, a temperatura ambiente. Seguem-se, três etapas de desidrogenização (necessárias para eliminar qualquer perigo de ocorrência de fragilização por hidrogênio). Todo o processo leva de três a quatro dias, para ser finalizado.

O custo do processo, acrescenta cerca de 5% ao valor de um componente sem TCP, mas chega a dobrar a resistência ao desgaste e à corrosão das peças tratadas. Pode ser realizado a granel ou unitariamente, e pode ser utilizado para peças pesando até várias toneladas. Não é tóxico, não usa produtos químicos e não gera resíduos que prejudicariam o ambiente. É eficaz, tanto para as matérias-primas, quanto para peças fundidas, forjadas, ou mesmo totalmente usinadas. Atinge toda a secção transversal dos produtos tratados, diferentemente dos tratamentos superficiais ou dos revestimentos. Mantém a proteção contra desgaste, mesmo que os revestimentos superficiais tenham sido desgastados.

Geralmente, mas nem sempre, é realizado após o tratamento térmico original das peças e, contribui para a melhoria de componentes de aço, alumínio, cobre, titânio, ligas de aços refratários e compósitos com matriz metálica. Seu efeito é mais pronunciado nos aços com microestruturas homogêneas, de execução simples, eficaz, de baixo custo e ecológico. Atualmente está no TRL 3-5 e, é forte candidato para ser utilizado industrialmente, em larga escala.

Histórico do Processo e Equipamentos

O TCP evoluiu muito desde a Segunda Guerra Mundial. Naquela época, o nitrogênio líquido foi experimentalmente utilizado no processo de tratamento térmico de matrizes para o forjamento de peças para aeronaves, na tentativa, mesmo primitiva, de aumentar sua vida útil. Com frequência, porém, quando as matrizes sofriam choques térmicos, ocorriam trincas de fadiga.

Entre 1980 e 2000, avanços tecnológicos, que incluíram o controle digital do fluxo de N2 líquido para dentro dos tanques, o uso de gás nitrogênio seco, controladores PID e a instalação de fornos para desidrogenização das peças tratadas, a aplicação do processo TCP cresceu no mercado e, seus resultados justificaram sua utilização. Por outro lado, ainda não existem tanques de grande porte à disposição. Os maiores, comercialmente disponíveis, medem 3 x 3 x 6 ft (910x910x1820 mm). Esta, dentre outras razões, é a principal causa do mercado não se ter desenvolvido mais rapidamente.

Dificuldades Enfrentadas para a Aceitação do Processo pelo Mercado TCP

A aceitação generalizada do TCP, até hoje, enfrenta dificuldades, pelas seguintes razões:

- Ainda não existem testes reconhecidamente aceitos, ou mesmo metodologias para a qualificação do processo;

- Ainda não existem padrões de engenharia para a validação do processo;

- Ainda não foram construídos tanques, suficientemente grandes, para a prática do TCP de peças de grandes dimensões, ou mesmo para o processamento de grandes volumes de peças menores. Além das cerca de 130 empresas (entre cativas e prestadoras de serviços) que já praticam o TCP no mundo, nenhuma outra oferece testes de validação ou certificados que documentem e autentiquem a realização do processo TCP realizado e os valores dos resultados comparativos das resistências mecânicas e à corrosão, obtidas pelo processo.

Enquanto os processos comuns de tratamentos térmicos operam em estrita conformidade com centenas de normas ASTM, NADCAP, AMS e MIL-STDs, nada disso existe para os processos TCP. Ao invés disso, os clientes precisarão confiar na palavra do prestador de serviços do TCP e no recibo de pagamento como prova de tratamento executado, o que soa como uma piada. Imagine o que aconteceria se os componentes de um avião, de um automóvel ou de uma usina de eletricidade não fossem fornecidos com um certificado de qualidade, completo e reconhecido.

O resultado de tudo isto é que, quase todos os usuários finais do TCP são consumidores ou produtores de peças de pequeno porte e pequena escala de produção; não são empresas fornecedoras para a indústria militar, ou outras que investem grandes somas em pesquisa e desenvolvimento ou na comercialização dos seus produtos. Recentemente, equipamentos maiores começaram a aparecer e, certamente, também, serão necessárias unidades locais para a geração de nitrogênio líquido. Também serão necessários aparelhos de ensaios, disponíveis nas imediações dos locais onde o processo é realizado.

Certificação

As agências de qualificação DNV-GL e Lloyd’s publicaram propostas para mapear a futura aplicação dessa tecnologia na comunidade de “óleo e gás”. Como a aplicação do TCP não altera as fontes de suprimento (fornecedores) das peças, nem o tipo de material utilizado, nem o método de fabricação, nem as tolerâncias dimensionais e, nem mesmo a utilização final do produto, a certificação poderá ser realizada, no mesmo tempo necessário, tradicionalmente conservador, gasto para as certificações dos setores de energia elétrica.

Um benefício importante do TCP é que ele pode ser adicionado aos processos de fabricação já existentes sem alterar, modificar ou eliminar qualquer uma das etapas anteriores.Uma requisição recente de patente, junto ao USPTO poderá, mais adiante, alterar os critérios de aprovação do processo. Será exigida a realização de testes destrutivos e não destrutivos complementares (regulamentados pela ASTM, com uso de traçadores ópticos de perfis, de alta resolução), feitos sobre corpos de prova que, necessariamente deverão acompanhar cada lote de TCP, para ensaios tribológicos e de corrosão.

Oportunidades do Mercado

Muitas peças e componentes utilizadas pela indústria naval, pelas usinas de energia elétrica, tubulações ascensoras e umbilicais submarinos pela indústria de óleo e gás, eixos e suportes de brocas para perfuração de poços, etc., são candidatas naturais para o processo TCP. Aplicado a peças e conjuntos sujeitos a forte desgaste abrasivo, como bits de perfuração, válvulas e buchas, rolamentos, bicos injetores e engrenagens são candidatos ainda melhores, porque permite que se substituam superligas e metais duros, por aço carbono de baixo custo.

A indústria de mineração também é um alvo interessante para o processo TCP. Sua aplicação poderá contribuir para uma redução significativa dos intervalos de tempo necessários para as manutenções dos dentes trituradores, e dos revestimentos internos dos moinhos, dos bicos das bombas e das tubulações de polpa – itens que geralmente falham devido à corrosão por atrito, fadiga de contato, fadiga mecânica e formação de pites (desgaste causado por atrito sob alta tensão).

Resumo

TCP permitirá que os especialistas em tratamentos térmicos e os usuários finais reduzam drasticamente o desgaste e os efeitos da corrosão em itens marítimos e industriais. A tecnologia chegou à maturidade com a introdução de padrões da engenharia, baseados em testes destrutivos e não destrutivos conhecidos, na utilização de tanques de grande porte e protocolos de certificação.

As empresas que chegarem primeiro ao mercado, adquirindo e instalando tanques maiores e, ainda fornecerem protocolos de testes e certificados de qualidade, levarão vantagem. Esta mudança radical de patamar, na área dos tratamentos térmicos dos metais, proporcionará reduções significativas dos tempos das paradas operacionais, menores custos de manutenção, otimização do uso de capital de capital e aumento líquido da lucratividade para os clientes. TCP é uma tecnologia que finalmente chegou, rompendo barreiras.

A revisão da tradução deste artigo foi gentilmente feita por Luiz Roberto Hirschheimer da Hirschheimer Serviços Ltda.

Referências

[1] “QC-Fit Evaluation of Connector and Bolt Failures – Summary of Findings,” BSEE Office of Offshore Regulatory PLEro-1g9r2airm.pss, Aug. 2014 T:\MISC\ADS\LE-192\LE-192ir.

Para mais informações: Contate Jack Cahn, presidente da, Deep 5266 Highway 329, Hubbards, Nova Scotia, Canada B0J 1T0 Telefone: (+1) 902-329-5466; e-mail: jack@deepcryogenics.com; web: www.deepcryogenics.com