Em corte fino de chapas, estampagem e aplicações de puncionagem (ou furação) as ferramentas estão expostas a condições exigentes de contato, incluindo elevadas cargas, elevadas pressões de contato, elevadas temperaturas de contato e desgaste. Deste modo, a superfície da ferramenta é sujeita a uma combinação complexa de cargas mecânicas cíclicas, cargas químicas e cargas tribológicas que levam à fadiga, ao lascamento e ao desgaste da ferramenta[1]. Em geral, o modo de falha da ferramenta e sua progressão depende do material da ferramenta e do tratamento térmico usado, formato da ferramenta, projeto e da fabricação, parâmetros do processo de conformação e material sendo trabalhado[2]. No entanto, o maior impacto vem do material do ferramental e de sua microestrutura. Propriedades básicas do material que regem o desempenho da ferramenta são a dureza, ductilidade e a tenacidade e embora a prevenção da falha da ferramenta esteja normalmente relacionada a um nível crítico de dureza, a tenacidade revela o potencial completo do material[3-5]. Num mercado exigente, especialmente focado na indústria automotiva que demanda o uso de novos materiais de elevada resistência e de baixo peso, como aços de elevada resistência (High Speed Steel-HSS e Advanced High Strenght Steel-AHSS), os quais são cada vez mais difíceis de conformar[6], também as propriedades da ferramenta incluindo dureza, tenacidade à fratura e resistência ao desgaste[7]. É também necessário apontar que as propriedades requeridas da ferramenta são geralmente não mutualmente compatíveis, por exemplo a elevada dureza com a elevada tenacidade à fratura.

[ihc-hide-content ihc_mb_type=”show” ihc_mb_who=”1″ ihc_mb_template=”3″ ]

Tradicionalmente, ferramentas de conformação são termicamente tratadas à vácuo de maneira a obter a microestrutura de martensita revenida e uma distribuição uniforme de carbonetos, o que proporciona suficiente tenacidade à fratura na dureza de trabalho e aceitável resistência ao desgaste[8]. Além disso, ao aprimorar os parâmetros de tratamento térmico e utilizar propriedades adicionais de processos térmicos e termoquímicos para aços ferramenta e suas resistências ao desgaste podem ser então otimizadas e ajustadas para uma aplicação específica[9]. Nos últimos anos, o tratamento criogênico profundo (Deep cryogenic treatment – DCT) tem ganhado especial atenção em muitas aplicações. É definido como um processo adicional ao tratamento térmico convencional e envolve o resfriamento do material para cerca de – 196°C por até 40 horas. Tratamento criogênico não é, por si só um tratamento térmico, mas sim como um processo complementar ao tratamento térmico a vácuo antes do revenimento[10]. Inúmeras pesquisas a respeito de aços para trabalho a frio e de aços rápidos mostraram que o tipo de tratamento pode levar a uma melhoria no desempenho do material, especialmente tenacidade à fratura e resistência ao desgaste[11]. A razão principal para isso acontecer é devido à completa eliminação da austenita retida e a formação de carbonetos muito pequenos dispersos na estrutura de martensita revenida[12]. No entanto, existem alguns resultados contraditórios, com estudos relatando tanto a melhoria quanto a deterioração das propriedades de tenacidade e de resistência ao desgaste em aços para trabalho a frio e em aços rápidos após o tratamento criogênico profundo.

Outra maneira de melhorar a resistência ao desgaste da ferramenta é a aplicação de revestimentos de elevada resistência[13,14]. No entanto, ainda que foi demonstrado por muitos estudos e aplicações industriais bem-sucedidas que os revestimentos de PVD duro, CVD e PVACVD possuam elevados potenciais e benefícios ao aprimorar propriedades de fricção e resistência ao desgaste das superfícies de contato, a maioria das ferramentas de conformação não possuem revestimento e os elementos de corte na estampagem e na puncionagem ainda são feitos de carbeto de tungstênio. Além dos formatos complexos das ferramentas de conformação e a alta tendência de utilizar revestimentos cerâmicos de elevada dureza, escamação e capacidade limitada de carga restringem fortemente o uso de revestimentos duros em aplicações de conformação[15,16]. Capacidade de carga pode ser simplesmente aprimorada ao aumentar a dureza do substrato (camada de metal logo após o revestimento), o que por outro lado também resulta na redução da tenacidade à fratura. Contudo, em cargas cíclicas, típicas para muitas operações de conformação, resistência ao começo da formação da trinca e de sua propagação é igualmente ou ainda mais importante do que resistência ao desgaste[14], com propriedades do substrato, especialmente ductilidade e tenacidade à fratura possuindo efeito significativo em seu comportamento de desgaste e capacidade de carga.

O objetivo desta pesquisa é investigar o efeito do tratamento criogênico profundo na tenacidade à fratura, resistência ao desgaste e capacidade de carga em aços para trabalho a frio para determinar a eficácia do tratamento criogênico profundo variando do tratamento térmico à vácuo precedente como também do tipo de aço ferramenta e composição química.

Materiais e métodos

Materiais e tratamento térmico

O material de referência usado nessa pesquisa foi o aço ferramenta comercial para trabalho a frio de elevada resistência à fadiga produzido por metalurgia do pó (P/M), que foi denominado A1, contendo baixo carbono e elevado tungstênio e cobalto. De maneira a avaliar a eficácia do tratamento criogênico profundo em tenacidade à fratura e capacidade de carga, mais dois outros aços ferramenta foram incluídos neste estudo, um deles é um aço para trabalho a frio contendo elevada concentração de carbono e vanádio (denominado A2) e o outro um aço rápido (denominado B1). As composições químicas estão listadas na Tabela 1. As amostras utilizadas foram chapas de 20x20x8 mm, cilindros com diâmetro de 10mm e comprimento de 100mm e barras entalhadas de modo circunferencial – CNTB[5], e todas foram usinadas de blocos completamente recozidos, tratadas termicamente a vácuo em um forno horizontal para têmpera à vácuo usando pressão de gás a 5 bar. Para avaliar o efeito do tratamento térmico a vácuo anterior foram disponibilizadas três séries de condições, resultando em diferentes combinações de durezas e tenacidade à fratura (Tabela 2). O Grupo 1 de amostras foi destinado a obter o maior valor de dureza sendo temperado de uma elevada temperatura de austenização e triplamente revenido por 2 horas em baixa temperatura de revenimento. De modo a obter elevada tenacidade à fratura em dureza de trabalho de cerca de 64 HRC, a temperatura de austenitização do segundo grupo (Grupo 2) foi diminuída e a temperatura de revenimento também foi modificada conforme identificado na Tabela 2. O Grupo 3 foi temperado na menor temperatura de austenitização e revenido em uma maior temperatura, o que deve conferir máxima tenacidade à fratura. A têmpera foi seguida de um tratamento criogênico profundo imergindo as amostras em nitrogênio líquido por 25 horas e então foi aplicado um único revenimento por 2 horas (Tabela 2).

Revestimento

Após o tratamento térmico, as amostras cilíndricas foram polidas superficialmente (Ra = 0.05 – 0.10 µm), limpas por sputtering e revestidas por uma monocamada de TiAlN comercial com dureza de 3300 HV. O revestimento foi depositado a uma temperatura ~450°C com uma espessura ~2µm utilizando o processo de magnetron sputtering. Detalhes do processo de deposição de revestimento estão disponíveis na referência[18].

Tenacidade à fratura e dureza

Aços temperados e revenidos sendo para trabalhos a frio ou aços rápidos possuem alta sensibilidade ao entalhe, o que torna difícil encontrar padrões de medida para ensaios de tenacidade à fratura. Por outro lado, no caso de uma amostra não padrão CNPTB (detalhes na referência[5]) pode-se realizar trinca por fadiga antes do tratamento térmico, sem efeito prejudicial na trinca e nos resultados de tenacidade à fratura medidos[5]. Portanto, amostras CNPTB foram usadas nestes estudos para medir tenacidade à fratura do aço ferramenta obtida por diferentes condições de tratamento térmico (Tabela 2). Para obter dados estatisticamente relevantes foram utilizadas 12 amostras para cada material e para cada série de tratamento térmico.

Amostras CNPTB foram pré-trincadas sob modo de flexão rotativa em ensaio de fadiga. Usando carga de 450N e 5.000 ciclos, trincas profundas foram nucleadas com 0,4-0,5mm na raiz do entalhe. Após o tratamento térmico, as amostras CNTB pré-trincadas foram submetidas a carga de tração usando a máquina de teste Instron 1.255 a uma velocidade de tração a 1,0 mm/min. Ao registrar a carga (P) durante a fratura, conhecendo o diâmetro do entalhe (D=10mm) e medindo o diâmetro da área fragilmente fraturada (d), a tenacidade à fratura foi calculada usando a Equação 1[5].

Em cada amostra CNTB a dureza do núcleo também foi medida usando o equipamento Rockwell C-Wilson-Rockwell B 2000.

Resistência ao desgaste

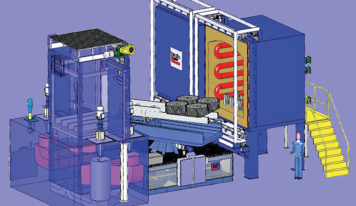

O efeito do tratamento criogênico profundo na razão dureza/tenacidade à fratura e resistência ao desgaste foi determinada sob condições de deslizamento alternado utilizando uma configuração do tipo ball-on-flat (Fig. 1. a)). Com o propósito de concentrar todo o desgaste no disco de aço ferramenta (diâmetro 20 x 8mm) foi usada uma bola WC (diâmetro 32 mm) como contra-corpo. Ensaios de desgaste sob condições de deslizamento sem lubrificação foram realizados em condições ambiente, com velocidade média de deslizamento de 0,12m/s, carga de 83 N (pH = 1.2GPa) e distância total de deslizamento de 250m.

Capacidade de carga

Capacidade de carga dinâmica foi determinada sob condições sem lubrificação e de aumento progressivo de carga utilizando um equipamento para testes de varredura de carga[19]. A configuração do teste envolve dois cilindros cruzados (diâmetro de 10 mm e comprimento de 100mm), que deslizam sob uma velocidade constante de 0,01 m/s com carga normal aumentando gradativamente por um sistema baseado em molas. Através de uma configuração específica, cada ponto, ao longo do caminho de contato dos dois cilindros corresponde a uma única carga e permite exata determinação dos defeitos de superfície relacionados com cargas críticas. Na pesquisa atual, cilindros de aço ferramenta com revestimento duro foram carregados contra cilindros de carbeto de tungstênio (WC) polidos (Ra=0,05µm e 2200 HV), e foram testados a temperatura ambiente com cargas normais no intervalo de 1,0 a 3,8kN, o que corresponde a uma normal de contato nominal Hertziana de cerca de 4,5GPa. A capacidade de carga foi avaliada com base na carga crítica para o início da trinca no revestimento e a concretização do padrão da propagação da trinca.

Resultados e discussão

Tenacidade à fratura e dureza

Resultados de tenacidade à fratura e dureza medidos para aço ferramenta para as diferentes combinações de tratamento térmico e parâmetros para três diferentes aços ferramenta estão ilustrados na Fig. 2. Após tratamento térmico a vácuo na máxima temperatura de austenitização de 1130°C (Grupo 1), aços ferramenta A1 alcançaram a dureza mais elevada de 65,8 HRC, mas a menor tenacidade à fratura de apenas 6,1 MPa*m1/2 e razão de tenacidade à fratura por dureza de 0,100. Ao reduzir a temperatura de austenitização para 1100°C (Grupo 2), a tenacidade à fratura do aço ferramenta tipo A1 aumentou para 10,2 MPa*m1/2, no qual foi obtida uma dureza de trabalho de 64 HRC (KIC/HRC= 0,160). A maior tenacidade à fratura e razão de KIC/HRC (KIC=12,7 MPa*m1/2 e KIC/HRC=0,215) foi obtida para aço ferramenta A1 tratado termicamente a vácuo na menor temperatura de austenitização a 1070°C e na maior temperatura de revenimento (Grupo 3). No entanto, isso também leva para a menor dureza de 59,3 HCR (Fig. 2).

No caso do aço rápido B1, uma elevada temperatura de austenitização (Grupo 1) resultou em uma dureza de cerca de 68 HRC e tenacidade à fratura de 7,6 MPa*m1/2 (KIC/HRC=0,110). Na temperatura intermediária de austenitização a 1100°C (Grupo 2), a dureza de B1 caiu para 64,1 HRC, mas sua tenacidade à fratura só aumentou para 8,7 MPa*m1/2, portanto, aumentou a razão para KIC/HRC=0,135. Finalmente, a maior tenacidade à fratura de B1 foi de 10 MPa*m1/2, e foi obtida na menor temperatura de austenitização e na maior temperatura de revenimento (Grupo 3), mas também obteve a menor dureza a 60,8 HRC (KIC/HRC=0,165).

Para o aço ferramenta A2, a temperatura de austenitização foi mantida constante e apenas a temperatura de revenimento foi modificada de modo a obter razões diferentes (KIC/HRC). A máxima dureza de 66,1HRC e tenacidade à fratura de 11,2 MPa*m1/2 (KIC/HRC=0,170) foi alcançada quando revenida a 540°C (Grupo 1). Por outro lado, a maior razão KIC/HRC de 0,230, foi obtida na temperatura de revenimento de 500°C (Grupo 2), na qual também resultou na maior tenacidade à fratura de 15 MPa*m1/2 a uma dureza de trabalho de 64,6 HRC. A mesma dureza foi obtida também na maior temperatura de revenimento a 560°C (Grupo 3), mas a tenacidade à fratura foi reduzida a 10,6 MPa*m1/2 e a razão KIC/HRC a 0,165 (Fig. 2).

Combinando tratamento térmico a vácuo com tratamento criogênico profundo em nitrogênio líquido por 25 horas resultou em efeitos diversos nas propriedades dos aços ferramenta estudados, como é mostrado na Fig. 2. No caso do aço baixo carbono A1, o tratamento criogênico profundo aumentou a tenacidade à fratura enquanto manteve a dureza elevada. Para o grupo de amostras com maior dureza (Grupo 1), a tenacidade à fratura aumentou quase 70% e a dureza diminuiu menos que 1 HRC, portanto aumentou a razão para KIC/HRC=1=0,160. Na dureza de trabalho (Grupo 2), o tratamento criogênico obteve menor efeito, aumentando a tenacidade a fratura a 22% enquanto manteve a dureza a 64 HRC. No entanto, o menor efeito do tratamento criogênico profundo para os aços A1 foi observado no grupo cujos parâmetros apontavam para uma maior tenacidade à fratura e menor dureza (Grupo 3). Nesse caso, a dureza permaneceu cerca de 60 HRC enquanto a tenacidade à fratura aumentou apenas 10%, levando a uma razão KIC/HRC=0,240, como mostrado na Fig. 2. Uma melhoria considerável na tenacidade à fratura enquanto a dureza é conservada não pode ser explicada pela transformação da austenita retida[20]. Apesar de que a austenita retida foi observada na microestrutura como uma condição de têmpera (Fig. 3. a)), sua fração volumétrica após o tratamento criogênico profundo e/ou revenimento (Fig.3. b) e Fig.3. c)) estava abaixo do limite de detecção do DRX e foi medida de forma incerta, isto é <1,0%. Resultados indicam que durante o tratamento criogênico profundo, martensita na forma de agulhas finas e plasticamente deformadas são formadas, o que combinado com a quantidade reduzida de carbono dissolvido faz com que a precipitação de carbonetos tenha maior condicionamento e maior homogeneidade para o tipo MC (cinza/preto) e o tipo M6C (branco, Fig. 4. a)) e isso proporciona a uma tenacidade à fratura melhorada[20-23].

No caso de aço rápido B1, o tratamento criogênico profundo praticamente não obteve nenhum efeito na tenacidade à fratura e na dureza. Para o caso de maior dureza (Grupo 1) a tenacidade à fratura aumentou cerca de 10% quando tratado termicamente a vácuo na maior temperatura de austenitização e combinado com o DCT. No entanto, isso levou a uma diminuição da dureza em ~0,5 HRC. No entanto, para os outros casos (dureza de trabalho – Grupo 2, alta tenacidade à fratura – Grupo 3), o aumento na tenacidade à fratura foi menor de 5%, mas combinado com durezas levemente maiores, como ilustrado na Fig. 2. Esse pequeno efeito do tratamento DCT para os aços rápidos B1 pode ser contribuído por uma fração volumétrica quase insignificante de austenita retida, mas principalmente por uma elevada fração volumétrica de carbonetos eutéticos não dissolvidos (16 a 20% de MC+M6C, Fig. 4. b)), consequentemente diminuindo o efeito da deformação plástica da martensita.

Finalmente para aços ferramenta para trabalhos a frio com elevados teores de carbono e vanádio, o tratamento criogênico profundo mostrou até mesmo efeitos negativos, como mostrado na Fig. 2. Nos 3 casos possibilitou a redução da tenacidade à fratura e/ou da dureza. Quando comparado com um aço rápido B1, o aço A2 também possui elevada fração volumétrica de carbonetos eutéticos não dissolvidos (~20%), os quais, no entanto, são mais estáveis do que carbonetos do tipo MC (Fig. 4. c)), levando a deterioração das propriedades ao aplicar o tratamento DCT.

Resistência ao desgaste

Efeito do tratamento criogênico profundo nas propriedades tribológicas do aço ferramenta é ilustrado na Fig. 5 e típicas cicatrizes de desgaste na Fig. 6. No caso do aço ferramenta para trabalho a frio A1 e tratado termicamente de forma convencional, um estado médio estacionário de coeficiente de atrito de ~0,7 (alcançado após 30 minutos de deslizamento) foi utilizado para diferentes condições de tratamento térmico (temperaturas de autenitização e revenimento) (Fig. 5. a) e Fig. 5. b)). Para elevadas temperaturas de austenitização (Grupo 1), resultou na maior dureza de 65,8HRC e na menor tenacidade à fratura de apenas 6,1 MPa*m1/2, o volume de desgaste alcançado foi de 0,045 mm3 após a distância de 250 m de deslizamento. Desgaste abrasivo foi encontrado no maior mecanismo de desgaste (Fig. 6. a)). Reduzindo a temperatura de austenitização e aumentando a temperatura de revenimento (Grupo 3) mais do que dobrou a tenacidade à fratura, porém reduziu bastante a dureza e consequentemente reduziu a resistência ao desgaste abrasivo, com o volume de desgaste aumentando para 0,05m3 (Fig. 5. c)). Tratamento DCT não teve efeito evidente no coeficiente de atrito, na distância de deslizamento quando as condições invariantes foram alcançadas e no mecanismo de desgaste, no entanto, levou a um desgaste 10% maior, sendo principalmente relacionado a uma dureza menor.

Aço ferramenta para trabalho a frio tipo A2 com maior fração de volume de carbonetos mostra maior coeficiente de atrito ~0,71, alcançado após 30 m de distância deslizada, mas com cerca de 50% melhor resistência ao desgaste quando comparado a A1. O volume de desgaste após 250 m foi de 0,03m3 enquanto a dureza caiu para abaixo de 61 HRC. Novamente o tratamento criogênico profundo não teve nenhum efeito sobre o coeficiente de atrito, mas com a redução da dureza e/ou tenacidade à fratura, a resistência ao desgaste decaiu em torno de 20%, como visto na Fig. 5. c).

No caso do aço rápido B1, o coeficiente de atrito após o tratamento térmico convencional foi de 0,72 alcançado após 30-35 m, independente da temperatura de austenitização ou de revenimento. Contudo, para maior temperatura de austenitização e menor de revenimento (Grupo 1), oferecendo maiores durezas em torno de 68 HRC, o volume de desgaste após 250m foi de 0,0035mm3 o que aumentou de 0,05m3 enquanto a dureza caiu para 61 HRC (Grupo 3). Neste caso o tratamento criogênico profundo surtiu alguns efeitos positivos, reduzindo levemente o coeficiente de atrito e a distância de deslizamento quando as condições estacionárias foram alcançadas (Fig. 5. a) e Fig. 5. b)). Além disso, quando permitiu o aumento da dureza e tenacidade à fratura (Grupo 3), permitiu numa melhoria de 10% na resistência ao desgaste (Fig. 5. c)).

Capacidade de carga

Os efeito da razão tenacidade à fratura vs dureza e o tratamento criogênico profundo na capacidade de carga em aços ferramenta foi avaliado em termos de cargas críticas para o aparecimento das primeiras trincas (Lc1), Fig. 7. a). Fig. 7. b) mostra um padrão de intensas trincas no topo do revestimento de TiAlN (Lc2). Os resultados estão apresentados na Fig. 8.

No caso de aços baixo carbono A1, o tratamento térmico a vácuo proporcionou a maior dureza de quase 66HRC (Grupo 1) e também resultou em excelente capacidade de carga. As primeiras trincas no revestimento não foram observadas até a carga crítica (Lc1) de 3,1kN, enquanto nenhum padrão de trincas densas pôde ser observado até a carga máxima de 3,8kN (Fig. 8. a)). Analisando de outra maneira, o aumento da tenacidade à fratura às custas na redução na dureza do substrato leva a deterioração da capacidade de carga. Quando a dureza no substrato cai para 64 HRC (Grupo 2 e 2P), as primeiras trincas (Lc1) foram observadas entre 2,8 e 2,9kN. Como mostrado na Fig. 8. a), a melhora na tenacidade à fratura obtida pelo tratamento criogênico profundo não teve efeito na capacidade de carga no aço A1 quando a dureza foi menor que 64 HRC. Então o primeiro nível de dureza suficiente para o substrato (>64 HRC) precisa ser obtido de forma a melhorar a tenacidade à fratura.

Para aço ferramenta para trabalho a frio com elevados teores de carbono e vanádio (A2) e tratado termicamente a vácuo, foram encontrados maior dureza (>66 HRC) e também na maior tenacidade à fratura acima de 11 MPa*m1/2, o que leva para o melhor resultado de capacidade de carga (Lc1= 3,3kN), como ilustrado na Fig. 8. b). No caso do aço A2, outros dois grupos (Grupos 2 e 3) também tratados termicamente a vácuo, forneceram durezas de mais de 64 HRC e maior razão KIC/HRC, o que reflete em uma boa capacidade de carga com os valores de Lc1 entre 2,7 e 2,8kN e os valores de Lc2 entre 2,8 e 3,2kN. O tratamento criogênico profundo reduziu a dureza e a tenacidade à fratura do aço A2 de uma forma geral e consequentemente diminuiu a capacidade de carga, como mostrado na Fig. 8. b). A maior queda na capacidade de carga foi cerca de 20% observadas nas amostras do Grupo 1, onde o tratamento causou a redução da dureza e da tenacidade a fratura como está exposto na Fig. 2. Embora o tratamento DCT tenha aumentado levemente a tenacidade à fratura de amostras do Grupo 2, a redução da dureza para abaixo de 64 HRC levou também a redução da capacidade de carga. Vendo por outro lado, se a dureza fosse aumentada pelo tratamento DCT (Grupo 3), irá ajudar a melhorar a capacidade de carga ao invés de reduzir consideravelmente a tenacidade à fratura e a razão KIC/HRC como está exposto na Fig. 8. b).

Finalmente para o aço rápido B1, com a tenacidade à fratura abaixo de 10 MPa*m1/2, sua dureza desempenha maior papel em termos de capacidade de carga. No caso das amostras do Grupo 1 com dureza de ~68 HRC, as primeiras trincas no revestimento foram observadas na carga crítica de 3,2kN. Ao reduzir a dureza do substrato para 64 HRC (Grupo 2) e 61 HRC (Grupo 3), a capacidade de carga Lc1 caiu para 2,8kN e 2,1kN respectivamente. Como mostrado na Fig. 2, o tratamento criogênico profundo tem praticamente nenhum efeito sobre a dureza e tenacidade à fratura do aço B1 e consequentemente não afeta sua capacidade de carga.

Conclusões

Efeitos do tratamento criogênico profundo nos aços ferramenta depende fortemente do tipo de aço ferramenta e composição química. No caso de aço ferramenta para trabalho a frio com baixo carbono (A1) o tratamento DCT resultou na formação de martensita fina plasticamente deformada e grande aumento a tenacidade a fratura enquanto apenas reduz marginalmente a dureza do núcleo. Por outro lado, para aço ferramenta para trabalho a frio com alto teor de carbono e vanádio (A2) com maior fração de volume de carbonetos, o tratamento DCT teve efeito negativo reduzindo tenacidade a fratura e/ou dureza. No entanto, no caso de aço rápido B1, o tratamento não surtiu nenhum efeito sobre suas propriedades mecânicas.

Alteração na razão KIC/HRC, obtida por mudanças nos parâmetros do tratamento térmico a vácuo e uso do tratamento criogênico profundo afeta na resistência ao desgaste do aço ferramenta. Contudo, no caso do mecanismo de desgaste abrasivo estiver prevalecendo como mecanismo de desgaste, a dureza ainda desempenha papel fundamental. Nos casos dos aços ferramenta investigados, o tratamento DCT resultou de uma forma geral na redução da dureza e consequentemente na redução da resistência ao desgaste abrasivo. No entanto, quando houver melhoria simultânea na dureza e na tenacidade a fratura, com o nível de dureza acima de 60 HRC, resistência ao desgaste de até 10% pode ser obtida.

Também em termos de capacidade de carga a dureza do substrato se mostrou o parâmetro mais importante. De forma a obter boa capacidade de carga a dureza no substrato precisa ser maior do que 64 HRC, independentemente do tipo de aço ferramenta, e quanto maior for a dureza, melhor é essa capacidade de carga.

Revisão gentilmente realizada pela Professora do Depto de Engenharia de Materiais da USP – São Carlos, Lauralice Canale, e-mail: lfcanale@sc.usp.br.

O trabalho teve coautoria de Vojteh Leskovšek, é Professor Doutor no Instituto de Metais e Tecnologia da Universidade de Ljubljana, na Eslovênia. Ele pode ser contatado pelo e-mail: vojteh.leskovsek@imt.si.

[/ihc-hide-content]